ومع ذلك ، للحصول على أفضل النتائج من ماكينات الحياكة الخاصة بك ، من الضروري فهم كيفية زيادة الإنتاج دون المساس بجودة النسيج.

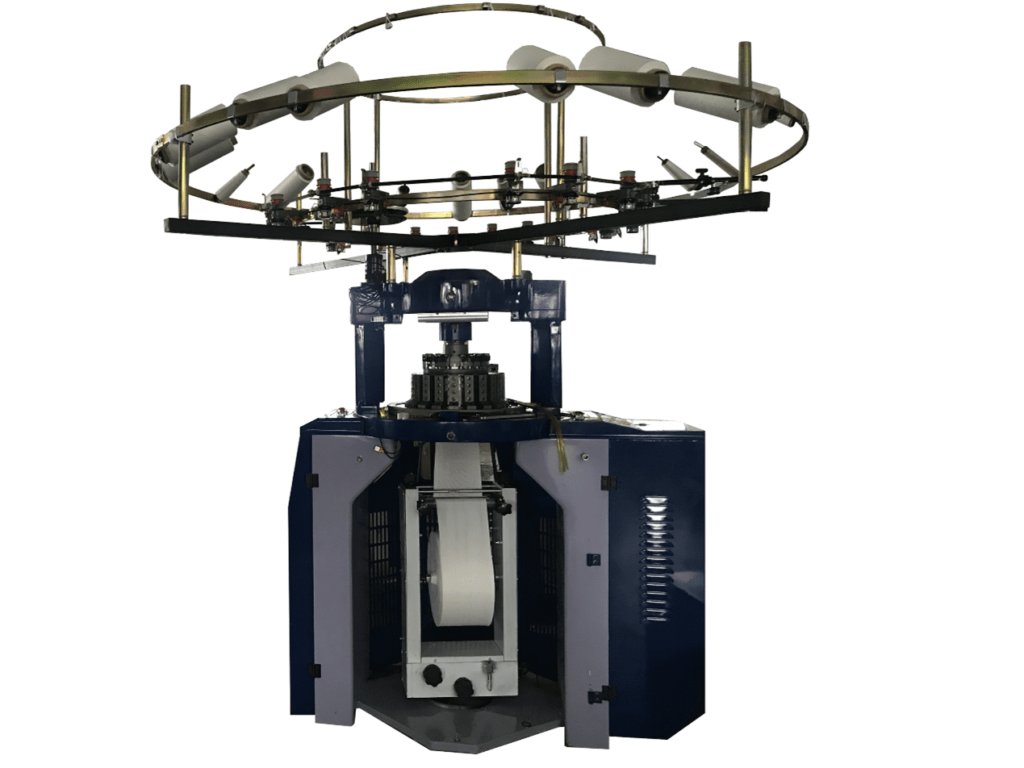

يمكن لآلات الحياكة الدائرية أن تصنع هياكل نسيجية محبوكة (السداة المتماسكة) ، فهي خيار شائع لإنتاج أقمشة التريكو ، خاصة في صناعة الملابس.

في هذه المقالة ، سنناقش عدة استراتيجيات لتحسين الإنتاجية باستخدام ماكينة الحياكة الدائرية في صناعة الحياكة ، بما في ذلك ما يلي:

1.استثمر في نظام تزييت الآلة الأوتوماتيكي:

للحفاظ على تشغيل ماكينات الحياكة الدائرية الخاصة بك بسلاسة وكفاءة ، قم بتثبيت أنظمة تزييت أوتوماتيكية للآلة يمكنها ضمان التشغيل السلس وتقليل وقت تعطل الصيانة.

تتطلب آلات الحياكة الدائرية تزييتًا منتظمًا لضمان التشغيل السلس وتقليل التآكل والتلف على الأجزاء المتحركة للماكينة.

يساعد التشحيم على منع الاحتكاك والسخونة الزائدة ، مما قد يؤدي إلى توقف العمل وزيادة تكاليف الصيانة وحتى تعطل الماكينة.

لذلك ، يمكن أن يحقق الاستثمار في نظام تشحيم آلي للآلة العديد من الفوائد للحصول على إنتاج أعلى ، مثل:

1. تقليل وقت التوقف عن العمل: يضمن نظام التشحيم الأوتوماتيكي للماكينة تلبية احتياجات تشحيم الماكينة حتى أثناء تشغيل الماكينة ، مما يقلل من وقت التوقف عن العمل المرتبط بالتزييت اليدوي.

2. التشحيم المتسق: تطبق أنظمة التشحيم الأوتوماتيكية للماكينة كمية محددة من مواد التشحيم على كل نقطة تزييت على الماكينة ، مما يضمن تشحيم كل جزء بشكل كافٍ. هذا الاتساق في التشحيم يزيل مخاطر التشحيم الناقص أو المفرط الذي يمكن أن يضر بكفاءة الماكينة ويضر بعملية الحياكة.

3. إخراج جودة أفضل: يمكن أن يؤدي التشحيم غير المناسب إلى إنتاج رديء الجودة بسبب التأثير على كفاءة الماكينة وتآكلها ، مما قد يؤدي إلى رداءة جودة النسيج. يضمن نظام التشحيم أن الماكينة تعمل بسلاسة وكفاءة ، مما يؤدي إلى إنتاج أفضل لجودة النسيج.

4. تمديد عمر آلة الحياكة: يضمن تشحيم الماكينة بشكل كافٍ طول عمر الماكينة ، ويقلل من الحاجة إلى استبدال المكونات وقطع الغيار ، ويساعد في الحفاظ على قيمة الاستثمار الأولي.

5. تكاليف الصيانة المخفضة: يساعد التزييت المناسب لآلة الحياكة على تقليل التآكل والتمزق على الأجزاء المتحركة لماكينة الحياكة ، مما يقلل من تكرار مهام الصيانة المرتبطة بالعطل الميكانيكي.

ثانيًا. تحسين جهاز التحكم في تغذية الغزل:

يلعب جهاز التحكم في تغذية الخيوط دورًا مهمًا للغاية في عملية الحياكة ، ومن خلال التأكد من أنه يعمل بشكل صحيح وتطبيق إمداد الغزل بنظام تغذية كريل بدلاً من الأنبوب البلاستيكي ، فإنك ستحسن الإنتاجية مع الحفاظ على الجودة.

يلعب جهاز التحكم في تغذية الخيوط دورًا مهمًا في عملية الحياكة من خلال ضمان تغذية الخيط بشكل موحد وبالمعدل الصحيح لإبر الحياكة. يمكن أن تؤدي أي مشكلات في نظام تغذية الخيوط إلى تشابك الخيوط أو تكسيرها أو عيوب في النسيج ، مما قد يؤدي إلى تأخير الإنتاج وتقليل جودة منتج النسيج النهائي. لذلك ، يعد تحسين جهاز التحكم في تغذية الخيوط أمرًا ضروريًا لزيادة معدل الإنتاج مع الحفاظ على تناسق وجودة النسيج.

تتمثل إحدى طرق تحسين التحكم في تغذية الخيوط في استخدام نظام تغذية كريل بدلاً من أنبوب بلاستيكي. يوفر نظام تغذية الكريل تحكمًا أفضل في توتر الخيط ويقلل من احتمالية تشابك الخيوط أو خيوطها المكسورة أو عيوب النسيج من خلال توفير نفس التغذية باستمرار بغض النظر عن زاوية النقل.

جزء أساسي آخر من التحكم في تغذية الخيوط هو التأكد من أنك تستخدم خيوطًا مناسبة تعمل مع مواصفات ماكينة الحياكة الدائرية. يمكن أن يؤثر نوع الغزل المستخدم وعدد الخيوط ومقياس الماكينة على سرعة إنتاج الماكينة وجودتها. لذلك ، فإن استخدام النوع المناسب من الخيوط والتحكم في شد الخيط سيؤدي إلى تحسين التحكم في تغذية الغزل.

من الضروري أيضًا الحفاظ على جهاز التحكم في تغذية الخيوط في حالة جيدة من خلال تنظيفه وتزييته بانتظام. ستعمل الصيانة المناسبة على تقليل الأخطاء المحتملة التي قد يتسبب فيها الجهاز والتي قد تؤثر سلبًا على عملية الحياكة.

في الختام ، فإن تحسين جهاز التحكم في تغذية الخيوط على آلة الحياكة الدائرية له تأثير كبير على معدل الإنتاج وجودة النسيج. باستخدام نظام تغذية كريل ، والحفاظ على شد ثابت ، واستخدام النوع المناسب من الخيوط التي تعمل مع مواصفات ماكينة الحياكة الدائرية ، وضمان الصيانة المناسبة لجهاز التحكم في تغذية الغزل ، يمكنك تحسين سرعة الإنتاج وكفاءته والحفاظ على جودة النسيج .

ثالثا. تحسين مقياس آلة الحياكة الدائرية:

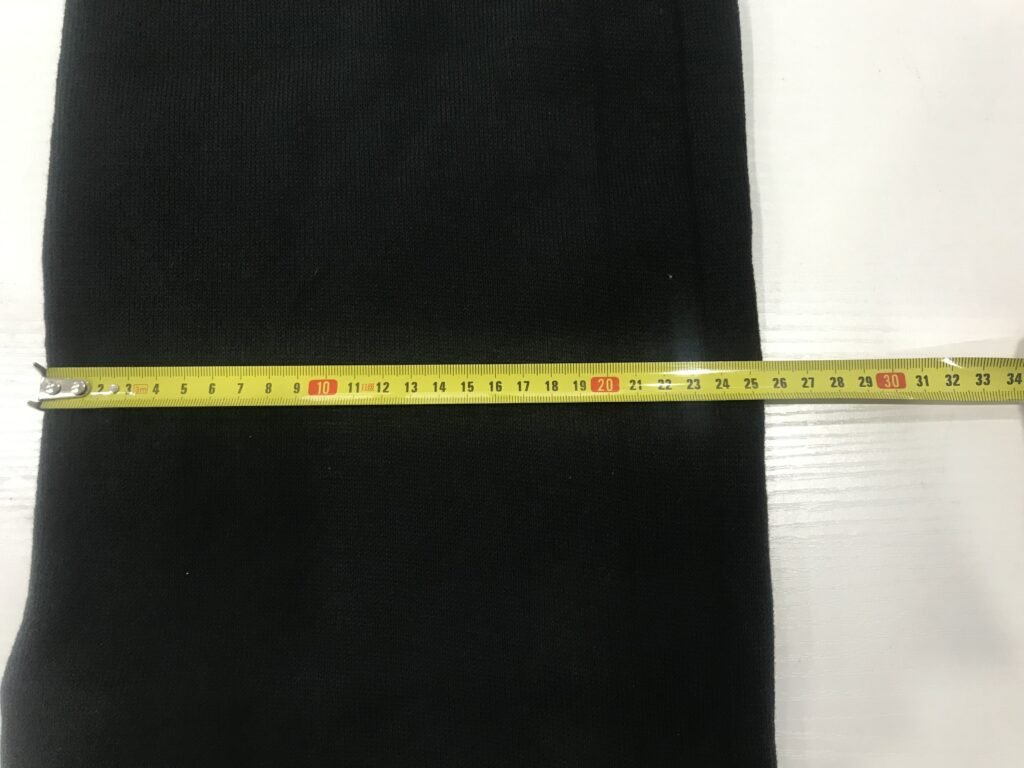

يمكن أن يؤثر مقياس آلة الحياكة ، أو عدد الإبر في البوصة ، على سرعة الحياكة وجودة النسيج. يمكن أن يساعدك استخدام آلة قياس أعلى في تحقيق معدلات إنتاج أعلى ويمكن أن يؤدي أيضًا إلى الحصول على قماش بجودة أفضل نظرًا لارتفاع نفاذية الهواء.

يشير مقياس آلة الحياكة إلى عدد الإبر في البوصة على آلة الحياكة الدائرية. يؤثر المقياس بشكل مباشر على معدل الإنتاج وجودة نسيج الآلة. يمكن تحسين مقياس آلة الحياكة لزيادة معدل الإنتاج والحفاظ على الجودة.

يمكن أن يؤدي استخدام آلة قياس أعلى إلى زيادة سرعة إنتاج الماكينة بسبب انخفاض عرض الغرزة ، مما يؤدي إلى زيادة عدد الغرز في البوصة ، مما يؤدي إلى ارتفاع معدل إنتاج النسيج. ومع ذلك ، فإن تشغيل آلة قياس أعلى يتطلب تحكمًا دقيقًا في شد الخيط الذي تحتاجه هذه الآلات لمنع تشابك الخيوط أو كسر الإبرة أو ثني الإبرة ، مما قد يؤدي إلى تأخير الإنتاج.

وبالتالي ، مع زيادة المقياس ، تزداد أيضًا نفاذية هواء الماكينة ، مما يزيد من احتمالية إنتاج أقمشة ذات نفاذية هواء أفضل. ومع ذلك ، لا بد أن يحدث انخفاض في الجودة إذا كان مقياس الماكينة مرتفعًا جدًا ، مما يؤدي إلى مشكلات مثل الوزن أو الكتلة أو عدم تناسق اللون أو التدرج.

علاوة على ذلك ، يجب أن يتطابق مقياس الآلة مع نوع القماش الذي سيتم إنتاجه. عادةً ما يتم تصنيف مقاييس الماكينة على أنها قياسية أو دقيقة أو فائقة الدقة أو فائقة الدقة. تعد آلات القياس القياسية مفيدة لإنتاج أقمشة أثقل مثل الدنيم ، بينما يمكن للمقاييس الدقيقة والدقيقة جدًا التعامل مع الأقمشة الدقيقة ، مثل الأقمشة المنسوجة خفيفة الوزن والحساسة.

لذلك ، يحتاج المصممون ومشغلو الآلات إلى التفكير دائمًا في الاستخدام النهائي للنسيج ، والأهم من ذلك ، طول ألياف المواد الخام وسمكها وهيكلها قبل اختيار مقياس الآلة. سيؤثر نوع المادة الخام على غرزة الماكينة وجودة النسيج عند اختيار الإعداد / المعلمات الصحيحة للغرزة.

في الختام ، يعد تحسين مقياس آلة الحياكة الدائرية أمرًا بالغ الأهمية في تحسين معدل الإنتاج وجودة النسيج. يمكن أن يزيد مقياس الماكينة من نفاذية هواء الماكينة ، مما يتيح لها إنتاج أقمشة ذات نفاذية هواء أفضل. ومع ذلك ، يجب على المصممين ومشغلي الماكينات دائمًا مراعاة الاستخدام النهائي للنسيج وطول ألياف المواد الخام وسمكها وهيكلها قبل اختيار مقياس الآلة. إذا تم القيام به بشكل صحيح ، يمكن أن يؤدي تحسين مقياس الماكينة إلى عائد استثمار أفضل على المدى الطويل.

رابعا. التحكم في توتر الغزل:

يمكن أن يؤدي التوتر الزائد إلى تلف الخيط وفقدان الإنتاج وضعف جودة النسيج. لذلك ، يعد التحكم في شد الخيط لمنعه من فرض التوتر الزائد أمرًا بالغ الأهمية.

يشير شد الخيط إلى مقدار القوة المطبقة على الخيط أثناء عملية الحياكة. يعد التحكم الصحيح في شد الخيوط أمرًا ضروريًا لإنتاج أقمشة عالية الجودة مع عدد أقل من العيوب وتجنب مشاكل الإنتاج مثل الخيوط المكسورة أو التشابك أو النسيج غير المستوي.

أحد أكثر الطرق شيوعًا للتحكم في توتر الخيط على آلة الحياكة الدائرية هو استخدام منظم التوتر. يمكن استخدام المنظم لضبط التوتر يدويًا ، أو صنعه إلكترونيًا ، أو الحفاظ عليه تلقائيًا عند الشد الأمثل لكل خيوط. يمكن ضبط المنظم للتعويض عن التغيرات في مرونة أو صلابة الخيط ، ويمكن معايرته لمراعاة أنواع الخيوط المختلفة وهياكل الغرز. يجب تحقيق قوة الشد المستهدفة بشكل موحد طوال عملية تغذية الغزل.

من المهم أيضًا التأكد من أن شد الخيط ليس مرتفعًا جدًا. يمكن أن يتسبب شد الخيط الزائد في تلف الخيط أو النسيج ، مما يؤدي إلى مشكلات الجودة مثل تكوير النسيج أو كسره ، مما يؤدي إلى إهدار المواد ويسبب تأخيرات في الإنتاج. من ناحية أخرى ، يمكن أن يؤثر الخيط المفرط التوتر على أداء الماكينة مما يؤدي إلى فترات تعطل أطول للماكينة عند استبدال الإبر المكسورة أو تنظيف سلالم الحياكة.

لتجنب الخيوط المفرطة الشد ، من الأفضل العمل بدُفعات صغيرة من الخيوط أثناء مرحلة الاختبار واستخدام جهاز مراقبة التوتر لفحص الشد بانتظام. من خلال فحص وتعديل شد الغزل بانتظام بدقة ، يمكنك إنتاج أقمشة بها عيوب أقل ، وتقليل الفاقد وتقليل وقت تعطل الإنتاج من أخطاء الماكينة.

في الختام ، يعد التحكم المناسب في شد الخيط ضروريًا لإنتاج أقمشة عالية الجودة وتجنب مشاكل الإنتاج. باستخدام منظم التوتر ، والتحقق من شد الخيط بانتظام ، واستخدام دفعات صغيرة والتعاون مع مواصفات الغزل ، وضبط قيمة المقياس الصحيح ، وضبط إعدادات ترتيب الحد وإعدادات ترتيب الحدبة وفقًا لذلك ، يمكن أن يؤدي أصغر تعديل إلى زيادة تحسين جودة الإنتاج إلى أقصى حد . تذكر أن جودة النسيج تعتمد على أساسيات تحسين ماكينة الحياكة الدائرية لكل نوع من أنواع القماش ، مما يضمن الأقمشة’ أفضل جودة وتوحيد والحفاظ على كفاءة الإنتاج.

5. تطبيق إعدادات ترتيب الكاميرا الفعالة:

من خلال تجربة إعدادات ترتيب الكاميرا المختلفة وفهم إنتاج تصميم المنسوجات ، يمكنك تحديد أفضل إعداد لتحقيق معدل الإنتاج المستهدف.

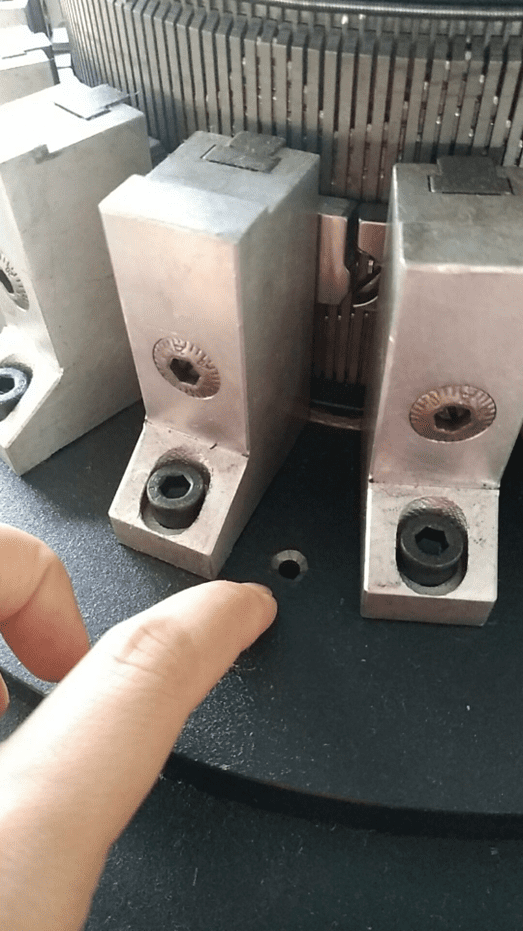

تعد ترتيبات الكامة من العناصر المهمة في آلات الحياكة الدائرية التي توجه حركات الإبرة والمغاطس أثناء عملية الحياكة. يمكن أن يؤثر ضبط ترتيبات الكامة بشكل كبير على معدل إنتاج الماكينة ، وجودة مخرجات القماش ، وعمر تشغيل الماكينة. نتيجة لذلك ، من الضروري تنفيذ إعدادات ترتيب الكاميرا الفعالة لجهازك.

يمكن ضبط العديد من إعدادات ترتيب الكاميرا المختلفة ، مثل طول الحلقة وكثافة الغرز وعرض الغرز وزوايا الغرز. ستعتمد الإعدادات التي تختارها على القماش الذي تنوي إنتاجه ، ومن الضروري فهم تأثير كل تعديل على كفاءة الإنتاج وجودة النسيج. على سبيل المثال ، يمكن أن يؤدي ضبط طول الحلقة إلى تحسين نعومة النسيج ، بينما يمكن أن يؤدي ضبط كثافة الغرز إلى تحسين وزن القماش.

أثناء عملية الحياكة ، يمكن أن يؤدي ضبط إعدادات ترتيب السكتة الدماغية والكاميرا إلى زيادة إنتاج معدل الإنتاج لآلة الحياكة الدائرية مع الحفاظ على جودة ثابتة. ومع ذلك ، قد يتطلب ضبط إعدادات ترتيب الكاميرا على وجه التحديد خبرة فنية ، ويحتاج المشغلون / المتخصصون / المصممون إلى مواكبة تحديثات الماكينة والبرامج.

من الضروري أيضًا معايرة إعدادات ترتيب الكاميرا والحفاظ عليها بانتظام لضمان بقائها فعالة على المدى الطويل. من الأفضل إجراء فحوصات منتظمة ، واختبار إعدادات مختلفة ، وتحليل بيانات الإنتاج بانتظام ، ووضع خطط للطوارئ لاستكشاف أي أخطاء محتملة أو مشكلات تتعلق بوقت التوقف عن العمل.

في الختام ، يمكن أن يؤدي تنفيذ إعدادات ترتيب الكاميرا الفعالة إلى تحسين كفاءة الإنتاج وجودة النسيج لآلة الحياكة الدائرية بشكل كبير. من خلال مراعاة عوامل مختلفة مثل طول الغرز ، وكثافة الغرز ، وعرض الغرز ، وزوايا الغرز عند ضبط ترتيبات الكامة ، يمكنك تحقيق أهداف مختلفة باستخدام القماش المنتج. أيضًا ، تعد معايرة الإعدادات وصيانتها بانتظام أمرًا أساسيًا لضمان بقاء الإعدادات فعالة طوال عمر الجهاز. تأكد من مواكبة أي تغييرات في استراتيجية الإدارة أو التطورات التكنولوجية في الصناعة لبناء فريق مطلع من مشغلي الآلات الذين يدركون الإعدادات التي تعمل بشكل أفضل لكل أرضية حياكة معينة.

السادس. الحفاظ على بيئة أرضية الحياكة:

تلعب بيئة أرضية الحياكة دورًا مهمًا في عملية الإنتاج. حافظ على أرضية الحياكة نظيفة ، بعيدًا عن الضوضاء & الاهتزازات ، وضمان التهوية المناسبة للتحكم في جزيئات الغبار ، والحفاظ على درجة حرارة ثابتة & مستوى الرطوبة ، وبالتالي تقليل تلف الخيوط ، ومقاومة الهواء المتزايدة ، وتعطل ماكينة الحياكة.

1. درجة الحرارة والرطوبة: آلات الحياكة الدائرية حساسة لتغيرات درجة الحرارة والرطوبة. من المهم الحفاظ على أرضية الحياكة عند درجة حرارة ثابتة ومستوى رطوبة لمنع تلف الماكينة وضمان التشغيل السلس. فكر في الاستثمار في مكيفات الهواء أو مزيلات الرطوبة للحفاظ على البيئة المثالية.

2. الإضاءة: الإضاءة المناسبة مهمة للعمل مع الخيوط والأقمشة الرقيقة. تأكد من أن أرضية الحياكة بها إضاءة كافية لمنع إجهاد العين وتمكين المشغلين من رؤية عملهم.

3. تنظيم اللوازم: يمكن أن يؤدي تنظيم الخيوط والأقمشة وغيرها من المستلزمات ووضع العلامات عليها إلى تسهيل العثور على ما يحتاجون إليه بسرعة على مشغلي ماكينات الحياكة ، مما يوفر الوقت ويقلل من الإحباط.

4. التنظيف المنتظم: يمكن أن تساعد إزالة الغبار والحطام المنتظم من أرضية الحياكة في الحفاظ على بيئة نظيفة وآمنة. يمكن أن يتسبب تراكم الغبار أيضًا في حدوث مشكلات في ماكينة الحياكة ، لذلك يجب أن يكون التنظيف جزءًا من الصيانة الروتينية.

5. الصيانة الوقائية: بالإضافة إلى التنظيف المنتظم ، من المهم اتخاذ خطوات استباقية لمنع المشكلات قبل حدوثها. يتضمن ذلك عمليات تفتيش منتظمة لآلات الحياكة وتحديد ومعالجة أي مشاكل محتملة قبل تفاقمها.

من خلال الحفاظ على بيئة نظيفة ومنظمة ومتسقة على أرضية الحياكة ، يمكن للمشغلين التركيز على الحياكة وإنجاز المزيد في وقت أقل ، مما يؤدي إلى زيادة الإنتاجية.

سابعا. قطار مشغلي ماكينات الحياكة الدائرية:

يلعب مشغلو آلات الحياكة الدائرية دورًا مهمًا في إدارة الإنتاج. يمكن أن يؤدي تدريب مشغلي ماكينات الحياكة بشكل صحيح على استخدام الماكينة ، ومراقبة جودة النسيج (FQC) ، وصيانة الماكينة ، والتأكد من ضبط إعدادات ترتيب الكامات المختلفة بشكل صحيح إلى تحسين الإنتاجية.

يلعب مشغلو الآلات دورًا مهمًا في زيادة إنتاجية آلات الحياكة الدائرية. من خلال التدريب المناسب لمشغلي آلتك ، يمكنك التأكد من أن أجهزتك تعمل بكفاءة ، وتقليل وقت التوقف عن العمل ، وعيوب النسيج ، وتحسين معدلات الإنتاج.

يجب أن يشمل التدريب الفعال تشغيل الماكينة الأساسية ، ونماذج الماكينات المختلفة (مثل آلات حياكة الجيرسيه المزدوجة ، وآلات الحياكة الدائرية) ، والصيانة ، مع التركيز على السلامة ، واستكشاف الأخطاء وإصلاحها ، والإبلاغ عن أعطال الماكينة. تأكد من أن مشغلي الماكينة مدربون على إجراء عمليات الفحص البصري ، واستكشاف العيوب الشائعة وإصلاحها مثل كسر الخيوط ، والقدرة على استئناف الإنتاج مع تقليل فقد الجودة إلى أدنى حد.

يجب أن يفهم مشغلو الماكينة أيضًا كيفية تحسين إعدادات الماكينة ، وضبط معلمات الماكينة ، وتحليل بيانات تشغيل الماكينة ، وتخصيص العمالة الماهرة على أرضية متجرك بشكل صحيح. من الضروري تدريب المشغلين لديك على فهم أن إعدادات الماكينة وإعدادات تكوين الغرز فريدة من نوعها لمواصفات الغزل وأنواع الأقمشة المحددة.

ثامنا. مراقبة بيانات الإنتاج وتحديد أهداف الإنتاج:

من خلال مراقبة بيانات الإنتاج ، يمكنك تحديد المجالات التي يمكنك فيها تحسين الإنتاجية مع الحفاظ على الجودة. ضع أهدافًا واقعية للإنتاج وتنفيذ الخطوات لتحقيقها. فيما يلي بعض النقاط الإضافية:

1. جمع البيانات: يمكن أن يساعد جمع البيانات حول معدلات الإنتاج وتعطل الماكينة وعوامل أخرى في تحديد فرص التحسين. يمكن أن يساعد تتبع البيانات بمرور الوقت أيضًا في تحديد الأنماط أو الاتجاهات التي قد تؤثر على الإنتاجية.

2. تحديد الأهداف: يمكن أن يساعد تحديد أهداف الإنتاج بناءً على البيانات التاريخية أو معايير الصناعة في تركيز الجهود على المجالات التي تحتاج إلى تحسين. يمكن أن يوفر أيضًا هدفًا واضحًا للمشغلين للعمل من أجله ، والذي يمكن أن يحفزهم على السعي لتحقيق مستويات إنتاجية أعلى.

3. المراجعات المنتظمة: يمكن أن تساعد المراجعة المنتظمة لبيانات الإنتاج والأهداف في تحديد المجالات التي يتم فيها إحراز تقدم والتي تتطلب المزيد من العمل. يمكن أن يوفر أيضًا فرصة لإجراء تعديلات على عملية الإنتاج أو تحديد أهداف جديدة لمواصلة دفع الإنتاجية إلى الأمام.

4. تحديد الاختناقات: يمكن أيضًا استخدام بيانات الإنتاج لتحديد الاختناقات في عملية الإنتاج. يمكن أن يساعد ذلك المشغلين على تحديد المجالات التي يمكن إجراء تحسينات فيها لزيادة الإنتاجية ، مثل ضبط إعدادات الماكينة ، أو تحسين تدفق المواد ، أو إعادة تنظيم مساحة العمل.

5. الحوافز: يمكن أيضًا أن يؤدي إعداد الحوافز أو المكافآت لتحقيق أهداف الإنتاج إلى تحفيز زيادة مستويات الإنتاجية. يمكن أن يشمل ذلك المكافآت أو التقدير أو الحوافز الأخرى.

من خلال مراقبة بيانات الإنتاج وتحديد أهداف الإنتاج ، يمكن للمشغلين تركيز جهودهم على المناطق التي توفر أفضل فرصة لتحسين الإنتاجية. يمكن أن يؤدي هذا إلى استخدام أكثر كفاءة للوقت والمواد والآلات ، مما يؤدي في النهاية إلى زيادة إنتاج الإنتاج.

باتباع الخطوات المذكورة أعلاه ، يمكنك زيادة إنتاجية ماكينة الحياكة الدائرية ، وضمان جودة أفضل وإنتاج سريع يمكن القيام به بكفاءة. توصي الأبحاث بأن هناك تطورات أخرى مثل dip das المصممة لتحسين الأقمشة المحبوكة ، لكن العوامل المذكورة أعلاه هي بعض الأساسيات التي تخلق جزءًا أساسيًا من تصميم الأقمشة المحبوكة.

في الختام ، مع الإستراتيجية الصحيحة ، وفهم مقياس الماكينة ، واعتماد نظام قيادة فعال ، وإكسسوارات آلة الحياكة وصيانة آلة الحياكة ، وإدارة أرضية الحياكة ، من الممكن زيادة الإنتاج على آلات الحياكة الدائرية مع الحفاظ على جودة النسيج الجيدة. ضع في اعتبارك العوامل الأخرى ، مثل عدد الخيوط ، وآلة الحياكة ذات القاعدة المسطحة ، وآلة الحياكة المزدوجة جيرسي ، والقميص الفردي ، ولكن من خلال تحسين إعدادات الماكينة ، وتنفيذ التحسينات ، وتطوير المنتجات بانتظام ، يمكنك تحقيق أهداف الإنتاج الخاصة بك وتحقيق نتائج أفضل لعملك في صناعة حياكة المنسوجات.